Cum se rezolvă problema de deformare a plasticului din lemnWPCPanou de perete în procesul de producție?

Problemele de deformare în producția de pereți compozit din lemn (WPC) din lemn-plastic (WPC) provin de obicei din mai mulți factori, inclusiv raporturi de materiale, procese de fabricație, parametri ai echipamentelor, etape de răcire și modelare, precum și post-procesare. Manifestările comune de deformare includ deformarea, deformarea, contracția inegală și neregulile de suprafață, care necesită o optimizare cuprinzătoare pe întregul proces de producție.

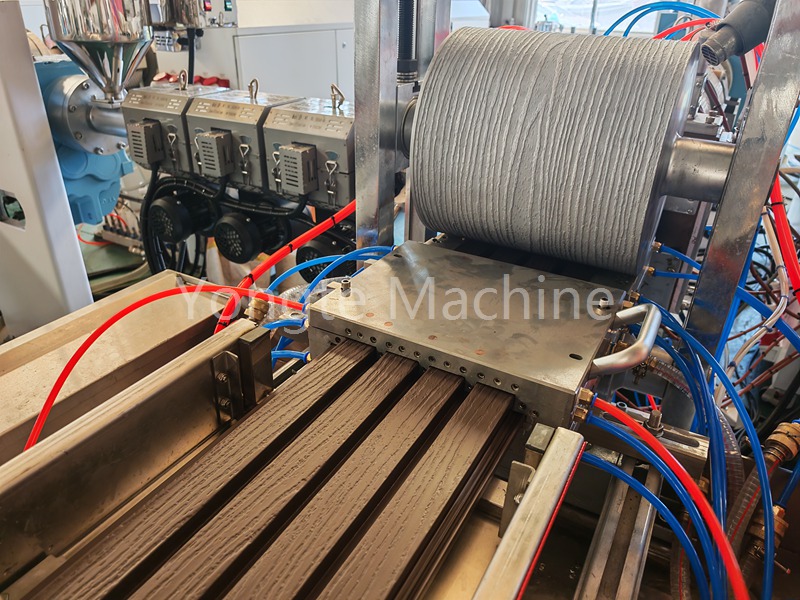

Mai jos sunt analize specifice cauzelor și soluții sistematice dezvoltate de echipa lui Yongte prin ani de experiență practică:

Motive de bază: factori cheie de la „materie primă” la „produs finit”

Panourile de perete compozite din lemn-plastic sunt compuse în principal din fibre de lemn (cum ar fi făina de lemn și pulbere de bambus) și polimeri termoplastici (inclusiv PVC, PE și PP). Aceste două componente prezintă caracteristici distincte: fibrele de lemn demonstrează proprietăți puternice de absorbție a umidității, în timp ce materialele plastice prezintă o expansiune termică semnificativă și contracție. Dacă procesele de producție nu reușesc să -și echilibreze caracteristicile de performanță, poate apărea acumularea de stres intern, ducând în cele din urmă la deformarea structurală. Cauzele specifice pot fi defalcate după cum urmează:

l Legătură de materii prime: conținut ridicat de umiditate de pulbere de lemn, compatibilitate slabă între pulbere din plastic și lemn, proporție nerezonabilă de aditivi;

l Plasticizarea procesului de extrudare: Plasticizarea inegală a materialului, viteza de rotație a șurubului necorespunzătoare/controlul temperaturii, defectele de proiectare a matriței;

l Procesul de răcire și setare: viteza de răcire este prea rapidă/neuniformă, lipirea insuficientă a matriței de setare;

l Legătura de tăiere a tracțiunii: viteza de tracțiune și viteza de extrudare nu se potrivesc, stresul nu este eliberat în timpul tăierii;

l Procesul de tratament de finisare: stivuirea necorespunzătoare a produselor finite, lipsa tratamentului limită de timp, pierderea controlului temperaturii și a umidității în mediul de depozitare.

Soluție: Optimizarea preciziei fiecărei legături

1 , Pretratarea materiei prime: reduceți riscul de deformare din sursă

Materia primă este baza și două probleme de bază ale „absorbției umidității cu pulbere din lemn” și „plasticizarea inegală” trebuie rezolvate.

1.1 Controlul strict al conținutului de umiditate din făină de lemn

Conținutul ridicat de umiditate al pulberii de lemn (de obicei necesare pentru a fi mai mic de 3%) va produce bule datorită evaporării apei în procesul de extrudare, iar produsul finit este ușor de absorbit umiditatea și extinderea în etapa ulterioară, rezultând deformarea locală.

Soluție: Pulberea de lemn este pretratată prin utilizarea uscătorului de aer cald (temperatura 80-120℃, timp 2-4 ore) sau uscător de vid și păstrat într-o manieră sigilată imediat după uscare pentru a evita absorbția secundară a umidității; Conținutul de umiditate al materiei prime este eșantionat și testat înainte de amestecare, iar materiile prime care nu îndeplinește cerințele este interzisă să fie utilizată.

1.2 Optimizați raportul dintre materiile prime și îmbunătățiți compatibilitatea

Fibra de lemn și plasticul nu sunt compatibile în natură. Dacă nu se adaugă compatibilizator, este ușor să conducă la o legătură interfațială slabă între cele două și o diferență mare de rată de contracție în timpul răcirii, ceea ce duce la deformare.

Rx:

Aditivi: din lemn-plastic pe bază de PVC adaugă polietilen clorurat (CPE) și ester acrilic; P-plastic de lemn pe bază de PE/PP Adăugați polietilen grefat de anhidrură maleică (PE-G-MAH), de obicei 2% -5% din materie primă totală, pentru a îmbunătăți forța de lipire între pulberea de lemn și plastic.

Controlați proporția de pulbere de lemn: proporția prea mare de pulbere de lemn (de obicei recomandată să fie mai mică de 60%) va reduce duritatea materialelor și ușor de fisurat și deformat; Este recomandat să se ajusteze în funcție de utilizare, 40% -50% din raportul de pulbere din lemn este potrivit pentru panourile de perete pentru decorarea casei, iar 55% pot fi crescute în mod corespunzător pentru instalarea industrială.

Adăugați aditivi anti-deformare: adăugați 1% -3% umpluturi anorganice, cum ar fi pulberea de talc și carbonatul de calciu (care trebuie activat de agentul de cuplare) pentru a reduce contracția totală a materialului; Adăugați 0,5% -1% antioxidant (cum ar fi 1010) și absorbant UV pentru a reduce deformarea în îmbătrânirea ulterioară.

1.3 Controlul uniformității amestecării materiei prime

Amestecarea inegalității va duce la dezechilibrul raportului local de făină/plastic din lemn, iar contracția fiecărei părți după extrudare nu este consistentă.

Soluție: Utilizați un mixer de mare viteză (viteză rotativă 800-1200R/min), mai întâi adăugați particule de plastic, compatibilizator și aditivi, încălzire la înmuiere din plastic (PVC aproximativ 100-120℃, PE aproximativ 120-140℃), apoi adăugați pulbere de lemn uscat, amestecați timp de 5-8 minute, asigurați-vă că materialul este uniform și în stare liberă, fără forfeturi.

2 , Procesul de modelare a extrudării: echilibrul de plasticizare și stres

Extruziunea este procesul de bază al formării panoului de perete din lemn, iar plastizarea inegală și controlul vitezei de temperatură/rotație sunt principalele cauze ale deformării.

2.1 Optimizarea combinației și vitezei cu șuruburi

Șurubul este cheia plastifizării materialelor. Dacă forța de forfecare este insuficientă, pulberea de lemn și plasticul nu pot fi complet integrate; Dacă forța de forfecare este prea mare, este ușor să provocați supraîncălzirea și degradarea locală, ceea ce duce la stres intern.

Rx:

Selecția șuruburilor: șurubul de tip barieră sau șurubul de tip de separare este utilizat pentru a îmbunătăți capacitatea de forfecare și amestecare a materialelor, în special pentru formulările cu conținut ridicat de pulbere din lemn, raportul cu lungimea-diametru șurub trebuie crescut (L/D = 28-32: 1 este recomandat).

Controlul vitezei rotative: ajustat în funcție de formularea materiilor prime, de obicei variind de la 30-60 rpm. Viteza excesivă de rotație (>60 rpm) poate duce la o plastifiere insuficientă și la particule nemuritoare reziduale în material. În schimb, viteza de rotație excesiv de mică (<30 rpm) are ca rezultat eficiența scăzută a producției și timpul de reședință prelungit al materialelor din butoi, ceea ce poate provoca îmbătrânirea și degradarea.

2.2 Controlul precis al temperaturii butoiului și a duzei

Temperaturile excesive pot provoca degradarea plastică și carbonizarea făinii de lemn, reducând rezistența materialului. În schimb, temperaturile insuficiente duc la plastifierea inadecvată și fluxul de materiale slabe, ceea ce duce la deformarea neuniformă a contracției după extrudare. Ar trebui să fie implementat un sistem de control al temperaturii segmentat, cu temperatura porții de matriță ușor mai mare decât zona de omogenizare pentru a preveni răcirea prematură la poarta de matriță, ceea ce ar putea provoca probleme de descărcare a materialelor sau rugozitatea suprafeței (creșterea riscurilor de deformare în etapele ulterioare). Profilurile de temperatură trebuie ajustate în funcție de substratul de plastic:

|

Secțiunea cilindrilor |

interval de temperatură(℃) |

acționează asupra |

|

Secțiune de alimentare |

140-160 |

Preîncălziți materialul pentru a evita legarea |

|

Secțiune comprimată |

160-175 |

Plasticizarea treptată, expulzând aerul |

|

Segment de armonizare |

175-185 |

Se amestecă bine pentru a asigura plastizarea uniformă |

|

Capul/gura |

180-190 |

Descărcare stabilă pentru a evita răcirea rapidă a materialelor |

2.3 Optimizați proiectarea și precizia mucegaiului

Mucegaiul este determinantul direct al formei plăcii de perete. Canalul de debit neuniform al deschiderii matriței și aderența slabă a modelării va duce la o forță neuniformă în timpul extrudării materialelor și deformarea după răcire.

Rx:

Canalul de flux al gurii mucegaiului: Proiectarea canalului de debit treptat este adoptată pentru a asigura un debit uniform al materialului în gura matriței (evitați debitul rapid la margine și debitul lent la mijloc), iar suprafața canalului de curgere trebuie lustruită (rugozitate RA≤ 0.8μm) pentru a reduce rezistența la flux a materialului.

Formarea matriței: Proiectarea matriței de modelare a adsorbției în vid în funcție de grosimea plăcii de perete (grosimea plăcii de perete este de 5-10 mm, iar gradul de vid este controlat la 0,04-0,06MPA), asigurați-vă că placa de perete este strâns atașată de mucegaiul de model, și deschiderea unor canale de apă de răcire uniformă în uniformă în mucegaiul de schimb.

2.4 Răcire și setare: Cheia pentru eliminarea stresului intern

Răcirea și setarea necorespunzătoare este cea mai directă cauză de îndoire și deformare a panoului de perete, miezul este „răcire uniformă, eliberare lentă a stresului”.

2.4.1 Utilizarea „răcirii treptate” în loc de „răcire bruscă”

Temperatura plăcii de perete proaspăt extrudate este ridicată (aproximativ 160-180℃) Dacă este introdus direct în rezervorul de răcire la temperaturi joase (<20℃), suprafața se va micsora și se va întări rapid, în timp ce interiorul este încă într-o stare de înmuiere la temperaturi ridicate. În etapa ulterioară, contracția internă va trage suprafața, rezultând deformare (de obicei „concavă la mijloc și în sus pe ambele părți”).

Soluție: configurați un sistem de răcire în trei etape:

Răcire la primul nivel (stabilizarea răcirii matriței): temperatura peretelui este redusă de la 180℃ la 80-100℃ prin canalul de apă din matrița de stabilizare (temperatura apei este controlată la 50-60℃), iar forma este fixată preliminar;

Răcire secundară (răcire prin pulverizare): Utilizați echipamente de pulverizare atomizante pentru a pulveriza uniform 40-50℃ apă caldă și reduceți temperatura la 40-50℃;

Răcire de nivel 3 (răcire cu apă rece): Intrați în rezervorul de apă rece la 20-30℃ Și răciți-vă complet la temperatura camerei (stați timp 5-8 minute).

Cheie: Apa de răcire trebuie să acopere ambele părți ale plăcii de perete uniform pentru a evita răcirea excesivă pe o parte (plăcile de ghidare pot fi setate în rezervorul de apă pentru a asigura un debit neted).

2.4.2 Controlează viteza și timpul de răcire

Viteza de răcire trebuie să se potrivească cu grosimea peretelui: grosimea subțire a peretelui <5mm, timpul total de răcire poate fi controlat în 8-10 minute; Grosime groasă de perete> 8mm, trebuie să fie prelungită la 12-15 minute pentru a asigura răcirea internă completă și evitarea „contracției secundare” în etapa ulterioară.

(4) Tracție și tăiere: Evitați deformarea cauzată de forțele externe

Dezechilibrul vitezei de tracțiune și a timpului de tăiere necorespunzător va crește artificial stresul intern al panourilor de perete, ceea ce duce la deformare.

2.5 Potrivirea vitezei de tracțiune și a vitezei de extrudare

Viteza de tracțiune prea rapidă: va întinde placa de perete, ceea ce duce la o creștere a vitezei de contracție longitudinală, ulterior ușor de „micșorat” deformarea;

Viteza de tracțiune prea lentă: placa de perete rămâne în modelare prea mult timp, ceea ce este ușor de tăiat și de îndoit datorită propriei greutăți.

Soluție: Utilizați mașini de tracțiune reglate cu frecvență variabilă cu frecvență. Prin monitorizarea senzorului în timp real a producției de extrudare, mențineți raportul de viteză de tracțiune-extrudare între 1,05-1.1: 1 (asigurând viteza de tracțiune depășește ușor viteza de extrudare pentru a garanta panourile de perete plat fără riduri). În același timp, mențineți presiunea uniformă atât pe role superioare, cât și la cele inferioare (presiune 0,2-0,3MPa) pentru a preveni încărcarea neuniformă pe orice parte.

2.5 Timp de tăiere și precizie a echipamentului

Când panoul de perete nu este complet răcit (temperatură> 30℃) în timpul tăierii sau lama de ferăstrău de tăiere nu este ascuțită, iar viteza de rotație este prea mică, forța dezechilibrată la margine va provoca deformarea locală.

Rx:

Timp de tăiere: după al treilea nivel de răcire, asigurați -vă că temperatura peretelui este redusă la temperatura camerei (<25℃) înainte de tăiere;

Echipamente de tăiere: Se folosește ferăstrău circular de mare viteză (Revoluții 3000-4000R/Min). Lama de ferăstrău trebuie lustruită în mod regulat. În timpul tăierii, placa de perete este fixată prin dispozitivul de ghidare pentru a evita agitare în timpul tăierii.

2.6 Post-tratament și depozitare: Consolidarea efectului de modelare

Chiar dacă procesul de producție este bine controlat, post-procesarea necorespunzătoare poate duce în continuare la deformare, iar „eliberarea stresului” și „controlul mediului” ar trebui să fie concentrat.

2.6.1 Tratamentul timpului finit (eliberarea de stres)

Panourile de perete nou produse încă mai au tensiune internă necompletată, care este ușor de deformat treptat dacă este stivuit direct.

Soluție: Panourile de perete tăiate sunt stivuite perfect pe un palet plat, iar înălțimea fiecărei grămezi nu este mai mare de 1,2 metri (pentru a evita deformarea fundului cauzată de presiunea grea). Panourile de perete sunt plasate la o temperatură normală (20-25℃) și mediul ventilat timp de 7-10 zile pentru a lăsa eliberarea în mod natural a stresului intern. Acest proces se numește „tratament cu efect de timp”.

2.6.2 Depozitare și transport standardizat

Mediul de depozitare este umed: pulberea de lemn absoarbe umiditatea și se extinde, ceea ce duce la îndoire a plăcilor de perete;

Schimbarea extraordinară a temperaturii ambientale: expansiunea termică din plastic și contracția la rece se intensifică, provocând deformare.

Rx:

Depozit de depozitare: păstrați uscat (umiditate relativă≤60%), ventilate, evitați lumina directă a soarelui și aproape sursa de căldură (cum ar fi încălzirea, cazanul);

Metoda de stivuire: Panourile de perete trebuie stivuite „față în față, înapoi în spate” într-o manieră alternativă, separate de benzi de lemn (distanțate 50-100mm) la mijloc pentru a asigura circulația aerului; Partea de jos trebuie ridicată cu lemn de pernă (cel puțin 10 cm deasupra solului) pentru a preveni invadarea umidității solului;

Procesul de transport: acoperiți cu o cârpă rezistentă la ploaie pentru a evita ploaia; Manevrați cu atenție în timpul încărcării și descărcării pentru a evita compresia și coliziunea.

rezumă

Provocarea de deformare a panourilor de perete WPC compozit din lemn-plastic reprezintă un „proces sistemic” care necesită respectarea unui flux de lucru cuprinzător: controlul umidității în materiile prime→ Plasticizare uniformă→ Răcire treptată→ eliberarea de stres→ stocare standardizată. Cheia constă în echilibrarea caracteristicilor distincte ale fibrelor de lemn și a materialelor plastice pentru a minimiza acumularea de stres intern. Prin reglarea precisă a parametrilor critici (în special a conținutului de umiditate, a temperaturii și a ratelor de răcire), alături de echipamentele optimizate și monitorizarea calității, deformarea poate fi controlată în termen de 1%, atingând atât cerințele de producție, cât și nevoile de aplicație.